除塵設(shè)備運(yùn)行效率優(yōu)化 - 諾和環(huán)保設(shè)備

除塵設(shè)備運(yùn)行效率優(yōu)化

來(lái)源:諾和環(huán)保設(shè)備 發(fā)布時(shí)間:2025/8/20 16:12:29

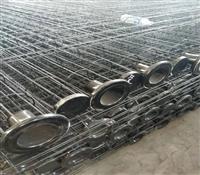

除塵器是核心除塵設(shè)備,除塵骨架是其重要部件,支撐除塵布袋保持形狀,確保過濾面積。骨架的材質(zhì)、結(jié)構(gòu)影響布袋壽命與設(shè)備效率。合理搭配三者,可提升除塵效果,延長(zhǎng)設(shè)備運(yùn)行周期,助理粉塵污染處理。

產(chǎn)地:河北省>泊頭市

供應(yīng)商:諾和環(huán)保設(shè)備

技術(shù)咨詢熱線:

0317-8315225

傳真:

0317-8315251

除塵設(shè)備運(yùn)行效率的高低直接關(guān)系到粉塵排放控制與能源消耗,通過系統(tǒng)性優(yōu)化可實(shí)現(xiàn)環(huán)保效益與經(jīng)濟(jì)性的平衡。從設(shè)備選型到運(yùn)行調(diào)控,多維度改進(jìn)措施能顯著提升除塵系統(tǒng)的綜合效能。

工況適配性是效率優(yōu)化的基礎(chǔ)。需根據(jù)粉塵濃度、粒徑分布、煙氣溫度等參數(shù)選型:高濃度粗顆粒粉塵宜采用旋風(fēng)除塵器預(yù)處理,細(xì)微粉塵則需布袋或電除塵設(shè)備深度凈化。同時(shí),合理設(shè)計(jì)管道風(fēng)速與管徑,避免因流速過高導(dǎo)致壓力損失驟增,或流速過低造成粉塵沉積,確保氣流分布均勻,減少局部渦流對(duì)效率的影響。

核心部件性能優(yōu)化是關(guān)鍵。對(duì)于布袋除塵器,需根據(jù)煙氣特性選擇適配濾料,如高溫環(huán)境選用玻纖布袋,腐蝕性工況采用PPS材質(zhì),并通過控制過濾風(fēng)速(通常保持在1-1.5m/min)平衡效率與阻力;定期優(yōu)化清灰周期,避免過度清灰導(dǎo)致濾料損傷,或清灰不足引發(fā)阻力上升。電除塵器則需穩(wěn)定極板間距與供電電壓,通過調(diào)整振打頻率防止二次揚(yáng)塵,針對(duì)高比電阻粉塵可采用調(diào)質(zhì)處理改變荷電性能。

智能化調(diào)控技術(shù)的應(yīng)用可實(shí)現(xiàn)動(dòng)態(tài)優(yōu)化。借助傳感器實(shí)時(shí)監(jiān)測(cè)進(jìn)出口粉塵濃度、設(shè)備阻力、煙氣流量等參數(shù),通過PLC系統(tǒng)自動(dòng)調(diào)節(jié)清灰強(qiáng)度、引風(fēng)機(jī)頻率等運(yùn)行參數(shù):當(dāng)阻力超設(shè)定閾值時(shí),自動(dòng)縮短清灰間隔;流量波動(dòng)時(shí),聯(lián)動(dòng)調(diào)整風(fēng)速保持穩(wěn)定過濾狀態(tài)。部分先前系統(tǒng)引入機(jī)器學(xué)習(xí)算法,通過分析歷史數(shù)據(jù)預(yù)測(cè)濾料壽命,提前制定維護(hù)計(jì)劃,減少非計(jì)劃停機(jī)。

能耗控制與效率提升需協(xié)同推進(jìn)。在確保排放達(dá)標(biāo)的前提下,通過變頻技術(shù)調(diào)節(jié)引風(fēng)機(jī)轉(zhuǎn)速,使設(shè)備在低負(fù)荷時(shí)降低能耗;優(yōu)化管道布局減少?gòu)濐^阻力,采用保溫措施避免煙氣溫度驟降引發(fā)結(jié)露。數(shù)據(jù)顯示,合理的能耗優(yōu)化可使除塵系統(tǒng)電耗降低20%-30%,同時(shí)減少因設(shè)備過熱或結(jié)露導(dǎo)致的效率衰減。

定期維護(hù)體系是效率穩(wěn)定的確保。建立濾料更換、極板清洗、閥門檢修的周期化流程:布袋除塵器需每月檢查濾袋破損情況,及時(shí)更換破損濾袋防止短路;電除塵器每季度清理極板積灰,確保電場(chǎng)強(qiáng)度穩(wěn)定;風(fēng)機(jī)與閥門的軸承、密封件需定期保養(yǎng),避免因機(jī)械故障導(dǎo)致性能下降。

綜合來(lái)看,除塵設(shè)備運(yùn)行效率的優(yōu)化需融合工況適配、部件升級(jí)、智能調(diào)控與維護(hù)管理,通過全流程的精細(xì)化管控,既能將粉塵排放濃度穩(wěn)定控制在10mg/m³以下,又能顯著降低運(yùn)行成本,實(shí)現(xiàn)環(huán)保與經(jīng)濟(jì)的雙重效益。

相關(guān)產(chǎn)品

【諾和】催化燃燒設(shè)備

資訊更新

常見問題

聯(lián)系我們

河北諾和環(huán)保設(shè)備有限公司

電話:0317—8315225

傳真:0317—8315251

手機(jī):18034170669

聯(lián)系人:王經(jīng)理

郵編:062150

QQ:341648410

郵箱:2680390260@qq.com

公司名稱:河北諾和環(huán)保設(shè)備有限公司 公司地址:河北省滄州市泊頭市四營(yíng)鎮(zhèn)灌河村 電話:0317-8315225 傳真:0317-8315251 手機(jī):18034170669 網(wǎng)站網(wǎng)址:http://m.qphome.cn

諾和環(huán)保設(shè)備 2011(C)版權(quán)所有 并對(duì)網(wǎng)站所有內(nèi)容保留解釋權(quán) 冀ICP備13015532號(hào)-19

冀公網(wǎng)安備13098102000542號(hào)

PowerBy:速貝·網(wǎng)搜寶 網(wǎng)站建設(shè):中科四方